管件焊道影像

本客戶為東南亞一汽車零組件製造廠,為日系汽車於當地製造之關鍵供應商。過去檢測該排氣管焊接良率時,使用方法為浸潤在水池中,觀測是否有氣泡滲出以及位置。該方法耗時甚久且依賴人眼觀察,誤判機會極高。適逢工廠轉型且上游廠商要求生產製造之品質管理與驗證,故委託進行X光影像檢測並評估移入產線流程之可能性。

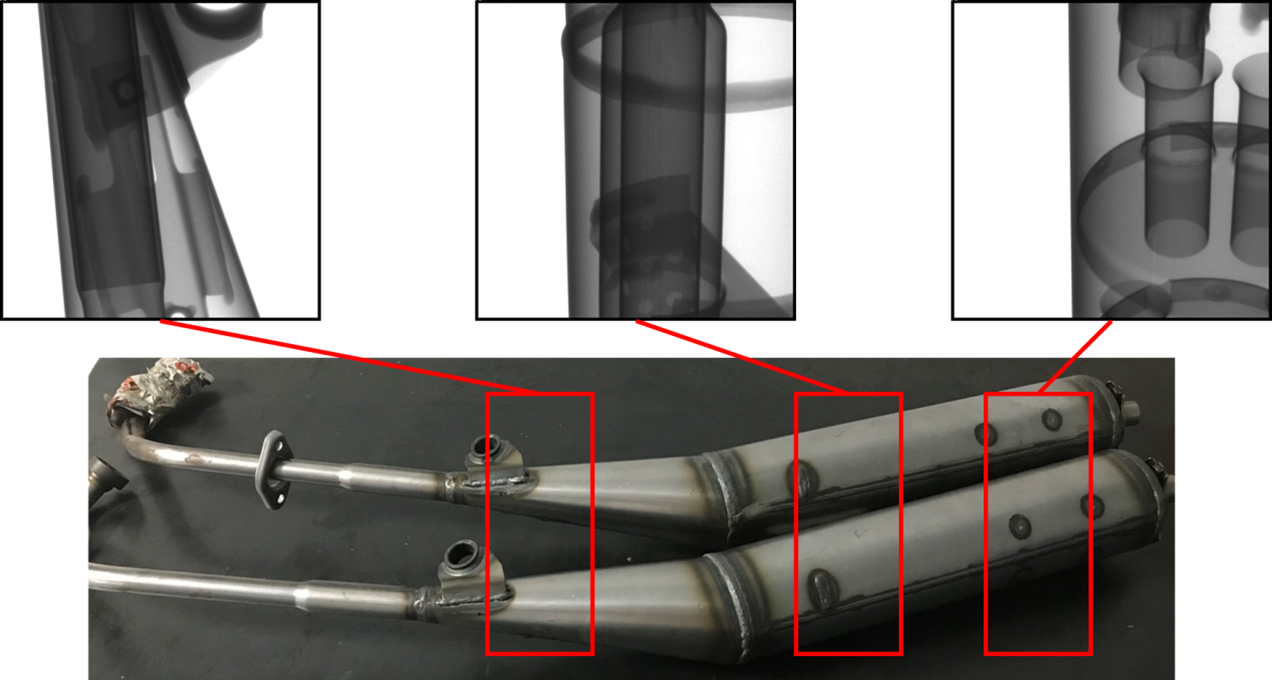

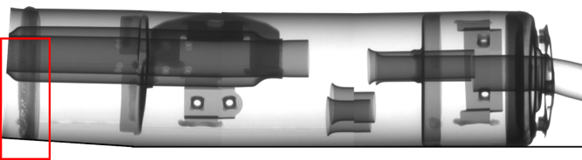

客戶提供之兩個樣品,在焊道部分因表面處理及形狀關係,無法使用AOI檢測,也無法觀測內部。透過X光影像可清楚觀測道焊道位置及形狀,並能辨識內部焊接是否完整。由於該工件焊接部位不只一處,下頁將展示利用自動化機台,將不同部位資訊進行拼貼之完整工件影像。

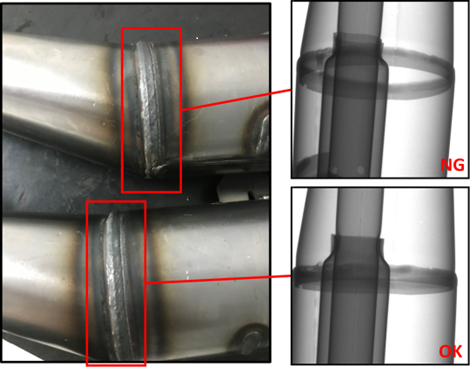

上圖為客戶指定之正常與失效樣本,並透過X光影像觀察焊道背面與內部焊接狀況。影像可穿透焊接位置,顯示排氣管物件內部結構,以及焊道本身處理工藝。除檢查焊接位置與焊道形狀是否完整外,焊道內部是否因溫度、工藝或焊料材質造成焊道厚度不均、氣泡或寬度不足等焊接缺失,皆可透過X光影像檢查。

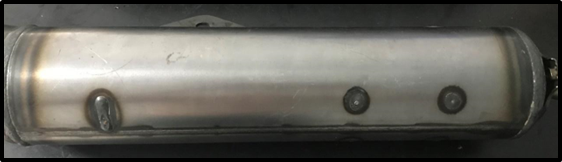

上圖為樣本外部影像,以及對應之X光拼接影像影像,作為外部定位與比對依據。左方標註區域顯示該部位焊道充滿亮點,表示焊條施工時溫度不足,影響焊接強度。