薄膜制帶印刷機膜厚品質檢測

製帶印刷機薄膜厚度品質管理

穿透式X光檢測具有快速、穩定、不易受環境影響等特性。可用來檢測物件的厚度與密度變化,尤其是薄膜製程和金屬鍍層的應用。如能搭配高靈敏度的偵檢器與即時運算架構,在線上全檢的精確度與速度較傳統膜厚量測設備更具優勢。

上圖為漿料薄帶之印刷設備。製造薄膜整合被動元件時,因重力或設備震動等問題,製程產生塗料厚度不均的現象。在進行製程品管階段時,通常選用測量膜厚的設備。但仍有下述問題仍需解決。

膜厚差異性小不易使用光學檢測,而測量微米尺度的膜厚儀或XRF成本高昂

該項方法為離線檢測不適用產線

需要專業人員隨時抽測,產線上發現問題時已有大量不良品

透過架設X光影像設備,可針對通過的薄帶進行檢測,滿足膜厚測量與品質管理之需求,秉具備下列之優勢:

高分辨率與高解析度,膜厚檢測可達um等級

線上檢測可做產品全檢,配合產線自動化自動分離不良樣品

X光設備相較膜厚儀成本低廉,自動影像判別無須額外人力成本

薄膜量測案例

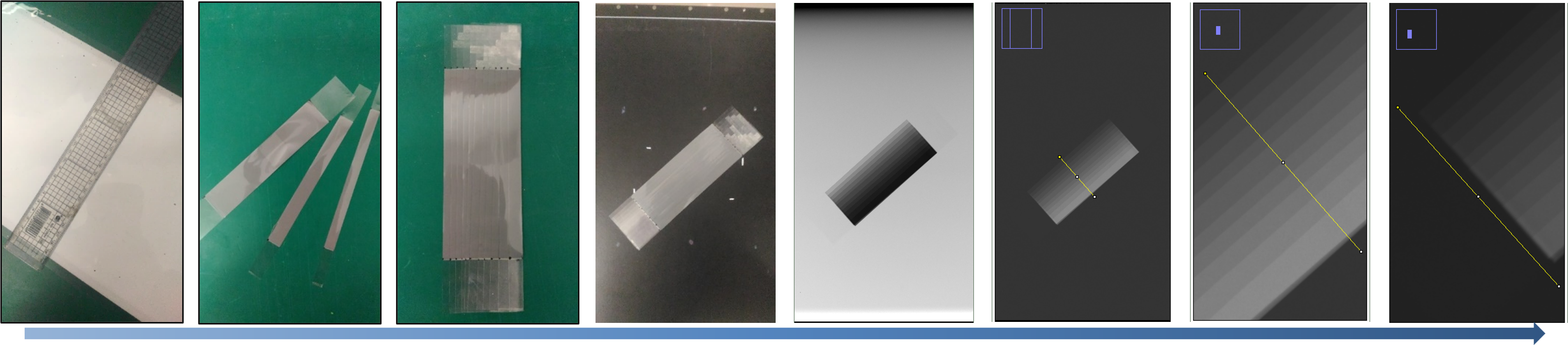

下圖為使用薄膜印刷製程的塑料載帶樣本,塗佈金屬鍍層的平均厚度約在5um。由於在塗佈的過程中,可能因為設備震動、溫度變化、或是機構磨損造成的製程誤差,產生塗佈膜厚差異;同時在載帶移動過程中,因產線環境的不穩定因素造成捲帶、偏折、破損等瑕疵,需要即時監測對應,避免影響後續生產品質。故本次實驗採模擬厚度變化、多層塗佈與樣本折疊的方式,探討使用X光影像做線上全檢與膜厚量測的可行性。

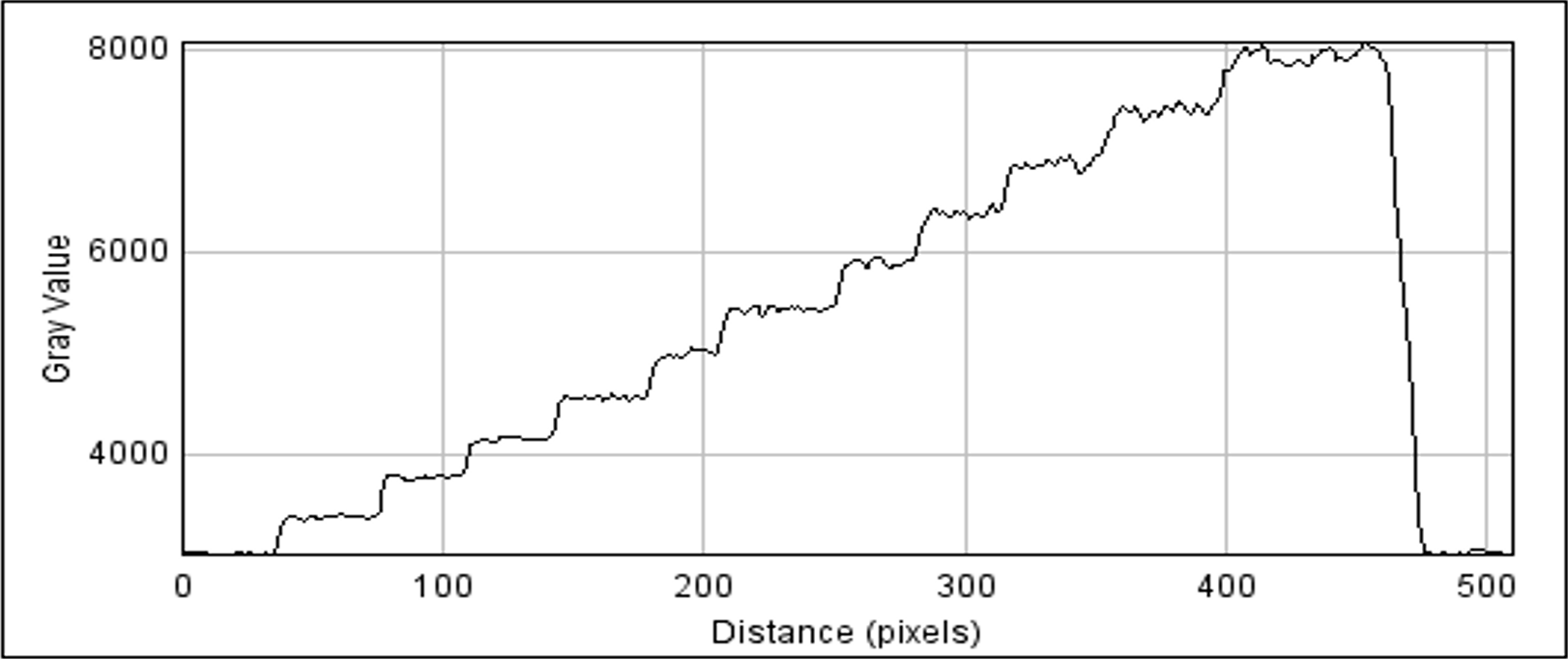

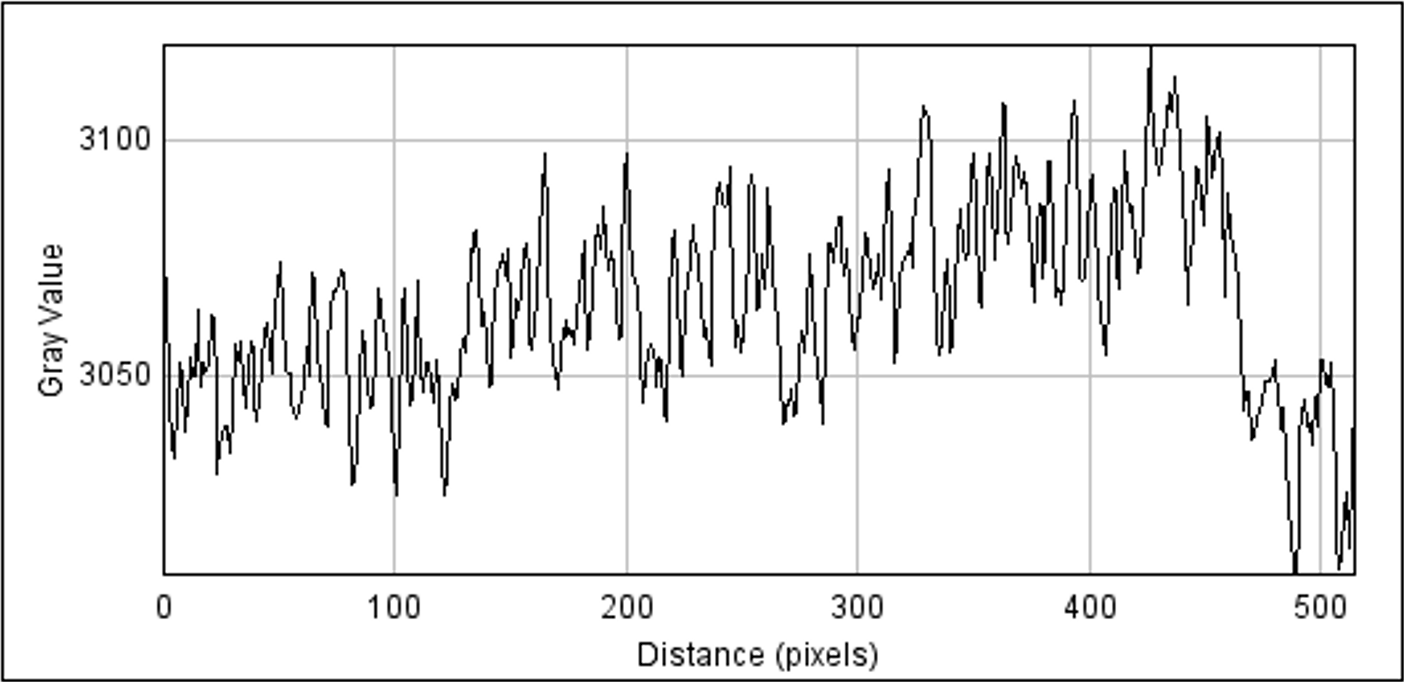

上圖展示樣本經過裁切、疊合,重組成具有不同厚度的印刷樣品疊合總共11層,以模擬膜厚變化與可能發生之折疊瑕疵;同時檢視僅有塑料載帶的部分,以釐清塑料載帶與金屬鍍層的影響程度。從透視X光影像可明顯發現,膜厚對於X光吸收量,有明顯的線性關係。藉由分析切線部分影像像素值,可以看出其材質和厚度對於X光穿透量的影響。分析得到的像素值如下,在上右圖二的金屬鍍層部分切線位置,對應下圖左的像素值分佈;上右圖一的塑料載帶部分切線,對應下圖右的分佈圖。

薄膜樣品金屬鍍層線性吸收值

塑料載帶與背景吸收值

從上圖右可確認背景值約為3000左右。藉由空間幾何影像校正,以及提升訊噪比等處理後,從上圖左可以明確判別,每個5um厚度的金屬鍍層,約帶來500左右的灰階值,接近線性關係;而塑料載帶本身堆疊,在X光照射下幾乎全數穿透,11層厚度差異僅有50-100灰階值,影響程度<1%可以忽略。

從以上分析可得知,金屬鍍層塗佈厚度的變化,借重快速X光影像掃描的技術,不僅可被量化,且取樣效率遠大於實驗室膜厚儀,具有即時監測的可行性。後續引進自動化控制與影像判別技術,搭配高性價比穩定光源與高幀率、線性掃描影像偵檢器,針對產線型態作客製化設計,包括輻射防護、資料傳導與造影參數配置最佳化,導入檢查站點達成線上檢測需求。