使用電腦斷層技術進行鑄造件檢測

鑄造(Casting)是一種極為普遍的材料加工方式。與鍛造或是切削的產品不同,鑄造件具有低成本、高產量、尺寸跟形狀具彈性,以及物件強度可控等特性,相當適合大量製造的高強度零件,如車輛、船舶或是工具機的荷重部件。將加熱到高溫液態的金屬材料倒入預鑄模具中,進行一系列的預應力及熱處理工序,得到的毛胚再進行細部修正與加工,即為常見的鑄件生產流程。

然而在熱處理階段,以及毛胚修整的製程中,常會因為環境因素或是製程水準不夠穩定,而產生不同的成品瑕疵。使用光學系統做外觀檢測是常見的排除劣品手段,然而產生在材質本身,或是複雜結構內部的瑕疵,就必須透過X光影像技術來進行成像、篩選以及製程瑕疵分析等品質管理工程。常見使用透視影像檢測之鑄件瑕疵列出如下:

氣孔:或稱砂孔,其成因可能為製程中空氣灌入模具,或是升降溫過程中,化合物與環境作用所產生的氣體,造成均勻材質中出現數個中空孔洞。這些孔洞可能會造成表面平整度缺陷,或是內部結構應力不足,影響整體強度。

收縮:當鑄件在經過熱處理階段時,因其厚度、降溫與預應力施加方式不同,可能產生表面或是內部的收縮縫,影響其結構完整性與強度;或是高溫鑄造時,內部不同金屬元素互相作用,產生的樹狀晶體結構(dendrite structure),影響結構連續性和均勻性,並改變原有強度。

毛邊:或稱毛刺。影響鑄件成形的模具,因其孔隙材料特性,在表面吸收微量金屬產生突起;或在多次重複使用後精度下降,以及模具接合處,因製程參數不當或模具耗損等原因,導致金屬料溢出產生額外的邊界形狀等,發生在複雜結構或是光學鏡頭不易觀測到的部分。

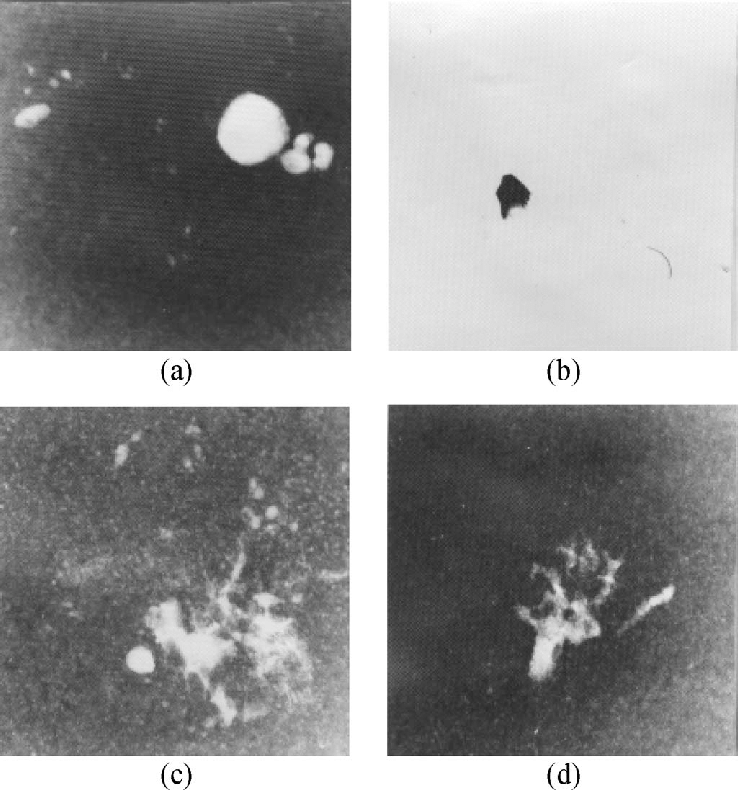

ASTM(美國材料測試標準)所規範之鑄造缺陷:(a)氣體孔隙或是吹孔 (b)雜質或浮渣殘留 (c)因材料厚度、密度或溫度不均產生的收縮間隙 (d)材質因為熱處理後化學作用產生的互生晶體結構

當瑕疵浮現在表面時,可以透過高畫質攝像機或是高放大倍率顯微鏡來觀察,並且量測其尺寸與型態。然而當瑕疵深入鑄件內部,無法從表面觀察時,就連定位瑕疵也是個挑戰。傳統透過破壞性方法,將物件沿不同軸向按固定方式研磨,試圖定量瑕疵尺寸與型態並還原成像。然而瑕疵在結構內部成三維方向發展,研磨不但容易破壞原有瑕疵內容,且曠日廢時,僅能運用在實驗室階段的分析階段,無法針對高單價鑄件進行線上全檢。

在導入X光影像檢測技術後,問題開始被進一步解決。早期使用底片搭配輻射源進行成像,雖然可解決大型鑄件物體厚度較高,不易穿透成像的問題,但成像品質較低,輻射源成像需時較長,且僅能搭配感光材質使用特定能量,無法針對鑄件或瑕疵類型與狀態進行調整。

數位影像平板偵檢器與X光光源

進入到數位X光時代,使用手持式脈衝光源,或是固定式連續光源的X光影像檢測技術,使現場檢測與線上檢測成為可能。透過平板偵檢器快速產生的單張X光投影成像(Radiography),可在初步檢視檢測成果後,即時調整造影參數與環境,獲得更加清楚的瑕疵部位影像供作分析;而在產線上架設的快速檢查設備,提供穩定的連續造影(Fluoroscopy),針對物件特定的瑕疵進行定位與分析,結合其他自動化光學檢測技術,進而確保產品品質穩定性。

隨著自動化產線和製造業加工技術的與時俱進,以及運輸和航太產業的需求持續成長,一體成型的大型鑄件是目前電動車工業的首選技術。不但工序簡單、強度提升、同時減少重量與製造成本。然而當鑄件結構日趨縝密,X光穿透式影像也面臨更艱鉅的挑戰:複雜結構下難以直接從影像判斷與定位結構內部的缺陷位置。

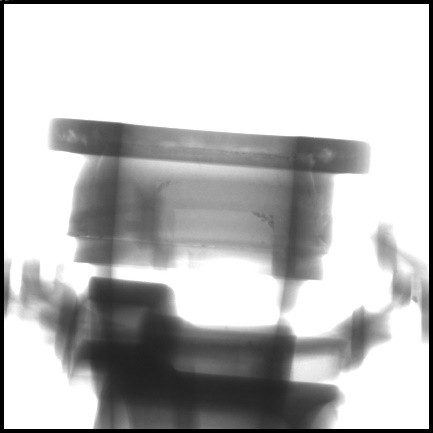

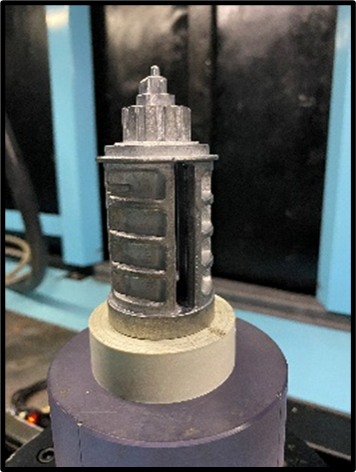

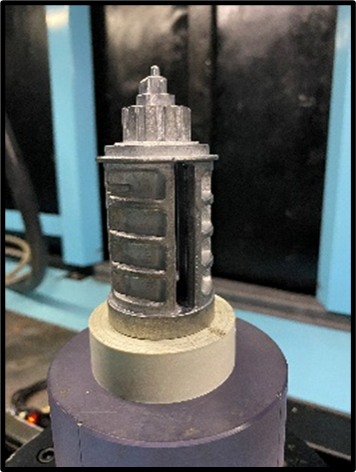

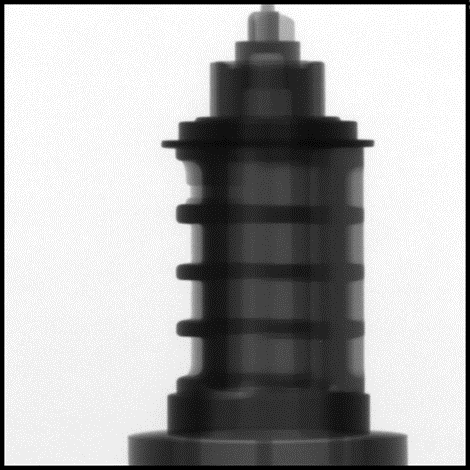

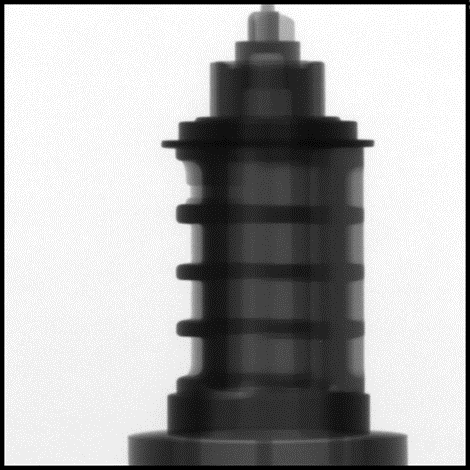

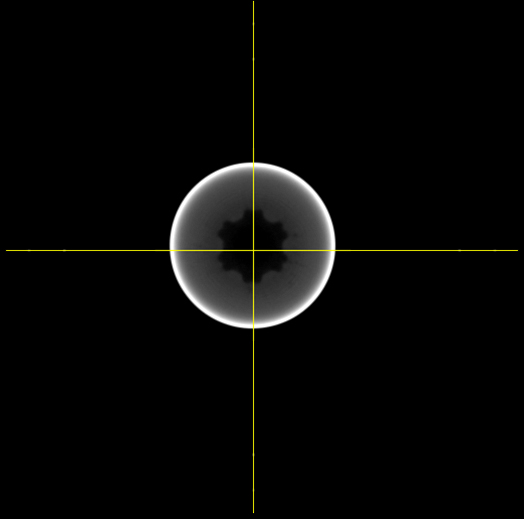

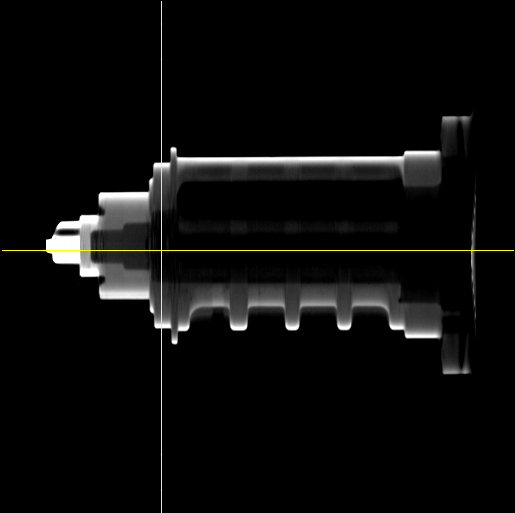

下圖為安全鎖扣鑄件以及其X光投影影像,該鑄件外部具有溝槽,內部結構中空並於兩側有開口。過去採用AOI技術檢測鑄件內外側表面是否平整,避免未修整之毛刺或是縮孔等形變對接觸物件造成破壞;上部結構部分,為鑄件承受應力之處,需要檢查是否有砂孔以及其結構完整性。

影像檢測面臨的挑戰是,AOI不易探測內部中空結構,需要以探針方式進入,且檢測時間大幅拉長,無法滿足線上產量需求;X光連續造影雖可顯示內部,但因其立體結構更為複雜,透視影像不易分辨砂孔位置,同時難以區分形狀與厚度帶來的影像差異。

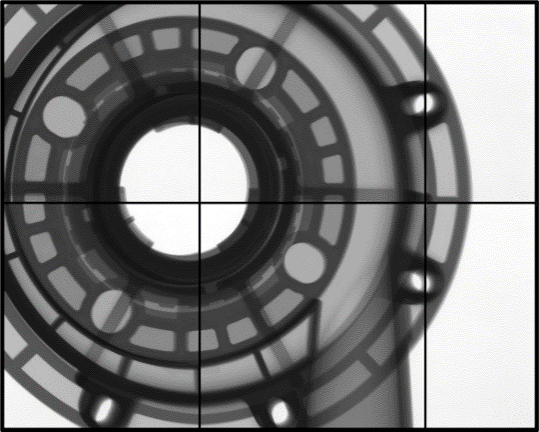

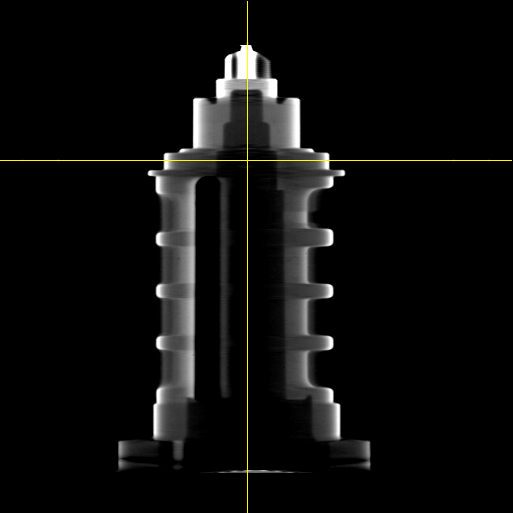

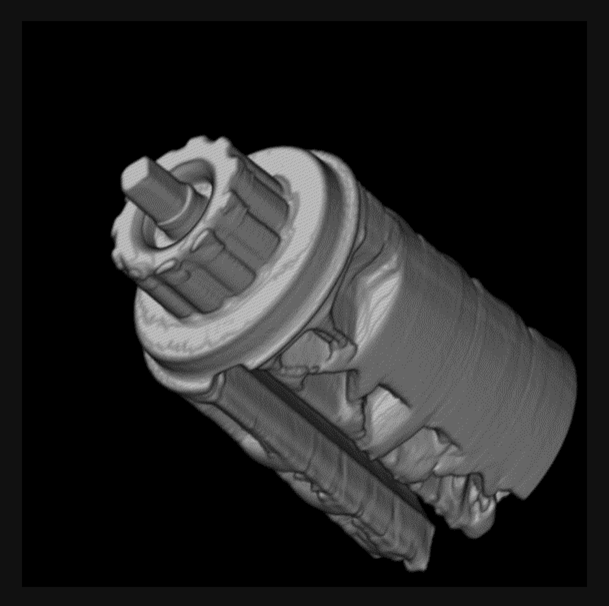

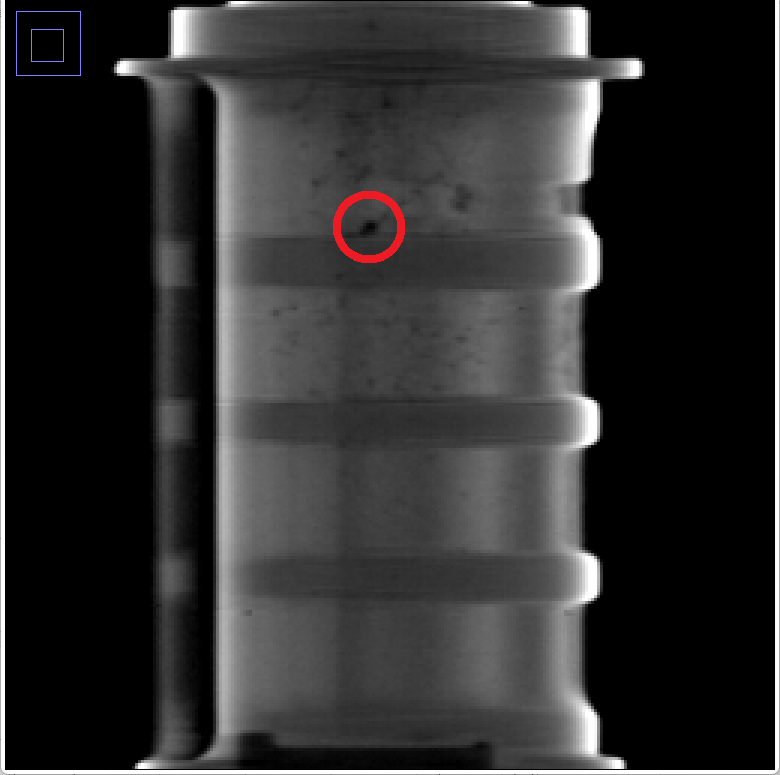

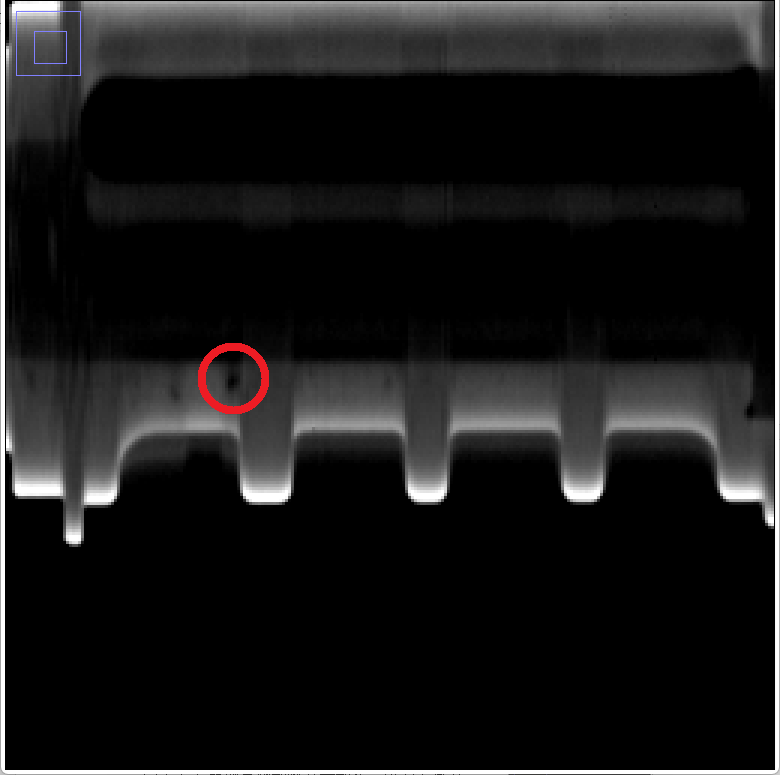

針對複雜結構的內部影像分析,我們可以導入電腦斷層檢測技術解決(CT SCAN)。採取多個角度拍攝的鑄件X光投影影像集,藉由重建演算法在虛擬空間中繪製出結構和密度,並能從各種角度觀測鑄件結構。下圖為採用電腦斷層成像後,3D視角圖以及各軸向的物件切面圖。

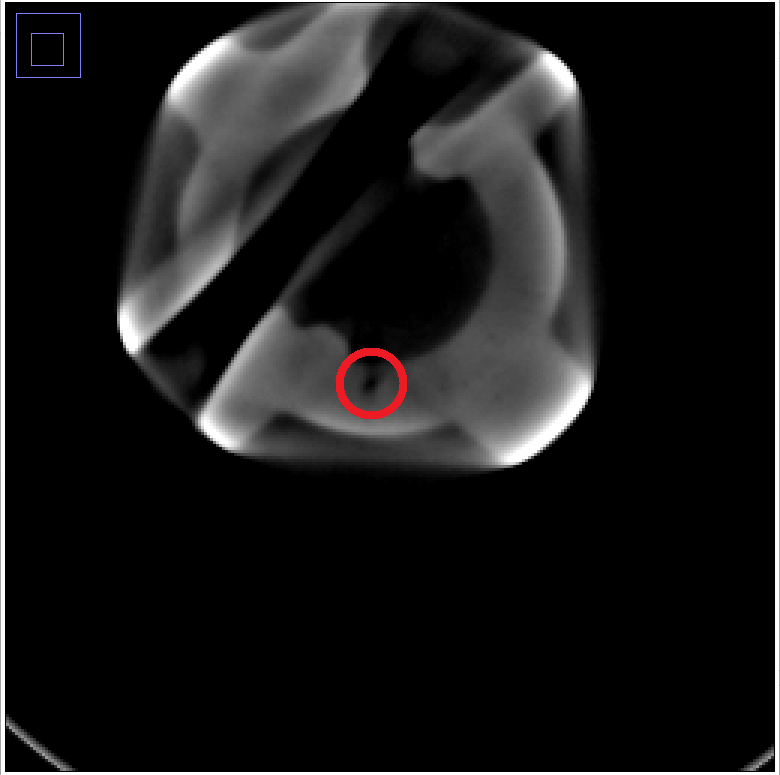

從下圖特定高度的斷層切面可以看出,砂孔存在內部管壁,同時有部分浮現在管壁表面。而在這個缺陷的區域,同樣分布許多較小的砂孔,代表可能需要改進製程,以降低砂孔出現的機率。更進一步可透過軟體分析,驗證並模擬瑕疵對整體鑄件強度影響,以及施加外力後的破壞程度。

鑄件內部沙孔與各軸切面影像

電腦斷層掃描固然可以檢出隱藏的缺陷並進行量化,但相對來說速度較慢,需要多張投影成像時間,以及需要額外的重建運算資源。受限於線上所需要的高通量需求,讓這項檢測技術多使用於實驗室設備與單位,作線下的失效檢測分析用途。然而搭配Induxray自行研發的CTIL(Computed Tomography In-Line)功能,不但可以使用較少的投影張數即完成影像重建,節省擷像與處理資料時間;分散式運算架構可作到觀測影像與物件進出同步執行。更重要的技術亮點在於獨特的影像重建策略,讓產線無須等待掃描,滿足線上檢測的速度需求,是跨入智慧製造時代的必要檢測工具。