使用電腦斷層技術進行積體電路檢測

在半導體產業與電子業,使用X光透視影像來檢查產品內部結構與瑕疵,已經是相當普及的應用與技術。檢查的項目從終端產品的製造公差、組裝錯誤、包裝物缺失等,到單一製程的品管檢驗,如SMT爐後製程檢測冷焊、空焊、錫橋等品質缺陷,以及單晶片封裝檢測;或是更進階的檢測項目如晶圓檢測、多層電路板導通孔品質分析、堆疊封裝檢測等項目。無論是在實驗室的肇因分析或是產線上的即時品管,都已離不開X光透視影像的輔助。

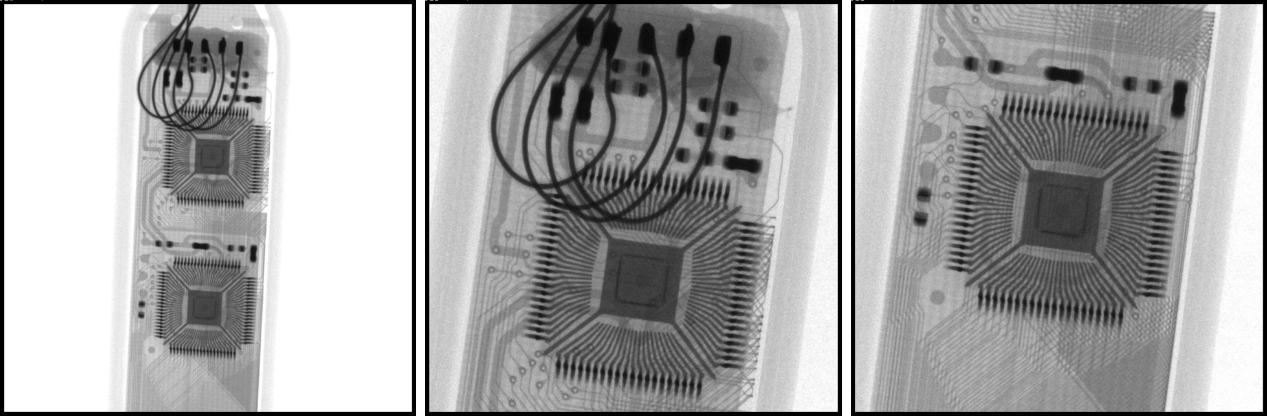

圖一:X光透視影像與電路板之應用

在產線的應用,可見光AOI與2DX光透視影像互為輔助。前者找出表面毀損及印刷製程產生的瑕疵,後者則處理在封裝結構下的製造缺陷。然而檢測標的結構日趨複雜,同時發展出縱向結構,如多層印刷電路板(Multilayer PCB)、堆疊封裝(2.5D/3D Stacking,CoWoS)、扇出面板級封裝(Fan-Out Panel-Level Packaging,FOPLP)等。傳統2DX光影像,受限於結構重疊產生的體視假影(Stereological Error),已難以定位瑕疵出現的位置,更遑論對其做量化或是幾何量測等影像處理與判別。

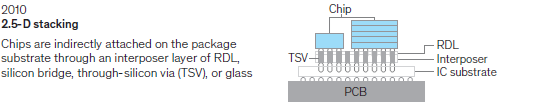

圖二:不同類型之堆疊封裝 1

為了檢出複雜結構下的缺陷,作為失效分析(Failure Analysis)的依據,並協助生產單位釐清製程瑕疵成因,實驗室通常引進高解析度微米X光電腦斷層設備(High-Resolution MicroXCT),作為非破壞性檢測的成像工具。常見的影像擷取與重建方式為環形投影電腦斷層(Circular-based Computed Tomography, CBCT)。這是一種適合檢測微小尺度立體樣本的錐狀射束投影電腦斷層技術,用於重建物體內部微米等級的結構組成。

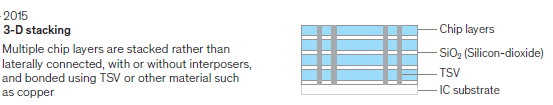

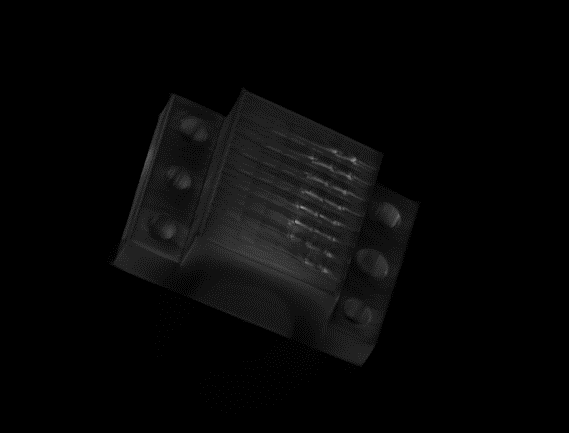

圖三:積體電路檢測用電路治具電腦斷層影像

在半導體業與電子業的應用,檢測標的多半為平板形狀的樣品,如電路板、封裝積體電路、晶圓材料等。為了達成環狀投影電腦斷層所需要投影空間幾何,需要垂直夾持樣本並固定。然而在垂直重力方向,夾持並旋轉精密樣本,具有一定的風險與難度外,平板型樣本也因其厚度與長度比例不均,導致在旋轉到特定角度時,會有對比過大導致取樣率不足的問題,更容易在重建影像產生假影。

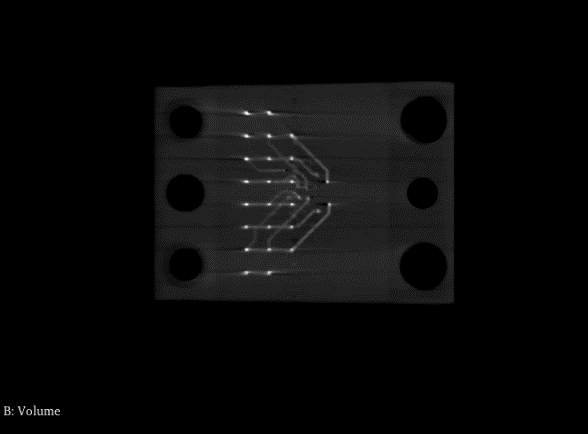

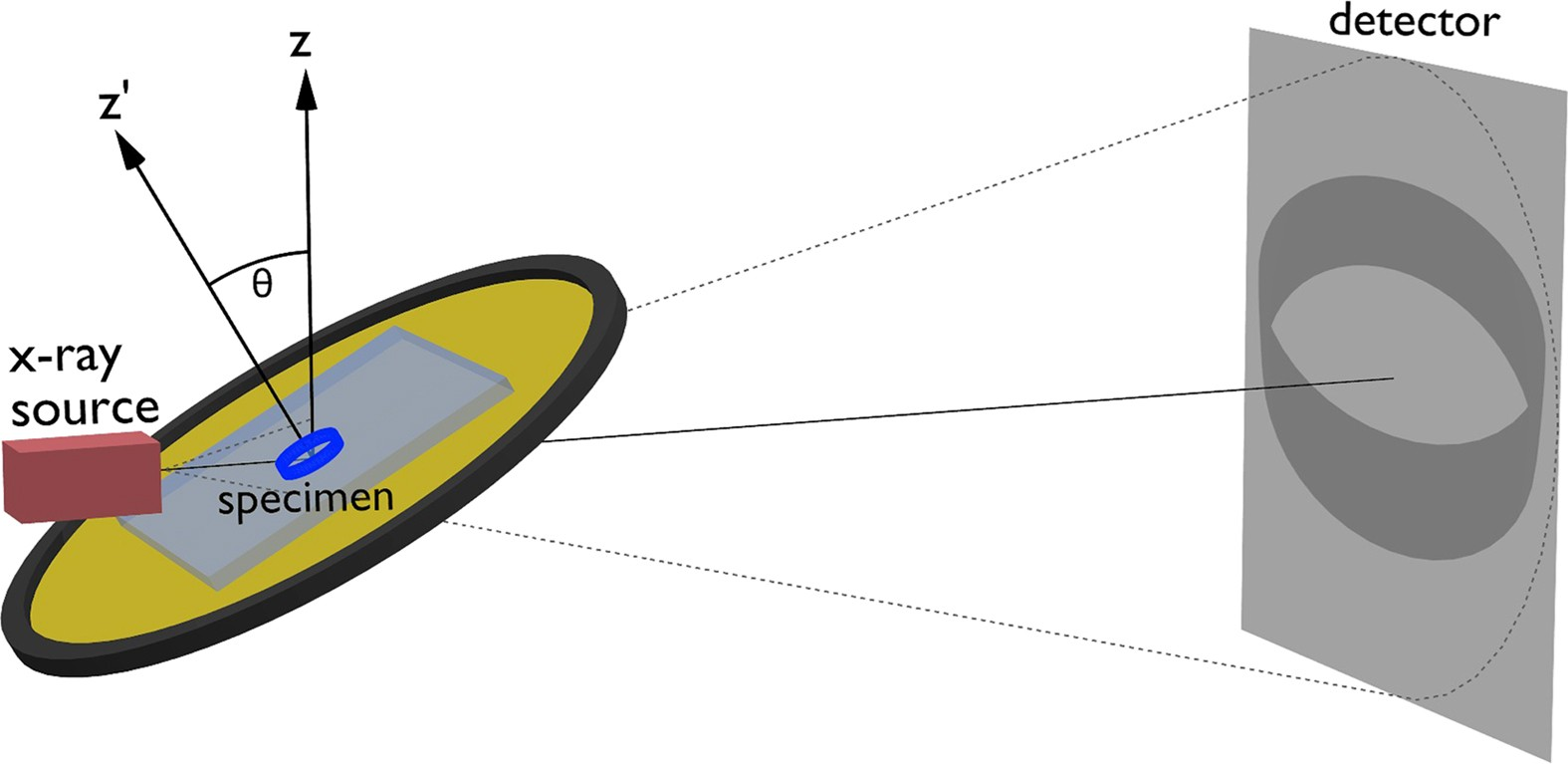

為了克服這個問題,進階影像設備採用電腦層析影像(Computed Laminography, CL)的方式,讓樣本在載台上旋轉。不但克服重力方向的問題,同時也可以局部放大鎖定觀測的區域(Region of interest, ROI)。CL影像根據其擷像幾何,清晰的影像集中在特定高度與區域,但在ROI以外的結構,則會發生嚴重的重建假影。類似的擷像策略,還有使用局部角度擷像的垂直電腦斷層設計(Partial Angle Vertical CT),在縱向結構的解析度提升,卻也需要更高精度的機構運動。

圖四:電腦層析影像(CL)空間幾何

然而不論是使用CBCT或是CL的方式,目前商用方案僅提供離線檢測方案。在實驗室機台達成的檢測結果,精度與影像品質固然出眾,卻無法達成產線所需要的吞吐量。不管是在效率或是流程方面,都需要更快、更優異、以及跟上產線速度的設計。

近年主流方案,是透過傾角透視影像堆疊的2.5D影像集,試圖透過影像分析手段,來找出並定位瑕疵。雖然降低了擷像時間,但仍然沒有解決透視影像無法辨別深度的先天缺陷,以及相對應產生的資訊量不足與誤判問題。僅只是在針對特定應用,部分滿足產線上的需求,。唯有真正的3D影像,才能有效檢出複雜結構下的微小瑕疵。也因此,惠茲科技傾力研發的線上動態CT檢測(In-Line CT),搭配稀疏造影重建演算法(Sparse-Projection Reconstruction),將3D影像從實驗室帶到產線,滿足快速檢測之需求,是未來高階產品線上全檢的最佳選擇。

1 P25, Exhibit 1, Timeline of packaging technology Packaging technology for semiconductors has evolved quickly since 2000, McKinsey on Semiconductors, Number 9, March 2024.